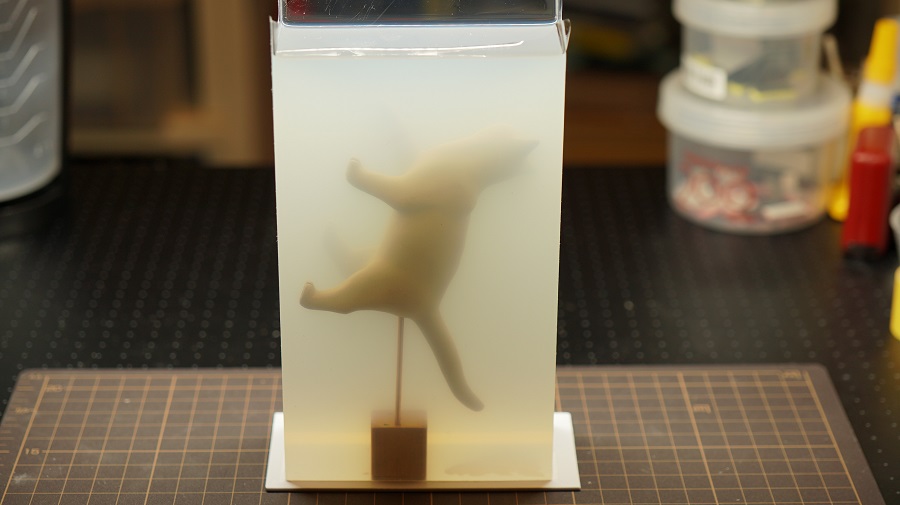

このくだり、何度も話しているような気がしますが、毎回、ここが最大の難関なので16号でも話しちゃいます。写真1つめがシリコーンが硬化して取り出したところです。ネコ入り寒天という感じですね。あ以前も話しましたが、シリコーンはシリコンとは違うのでシリコーンと表記してます。音引き=「ー」が入るということです。シリコンはケイ素ですか、シリコンバレーのシリコンですね。詳しくないけど。でこの造形に使うのはシリコーンで、ゴムのようなこれです。たぶん英語のつづりが違うのだと思いますが、カタカナではシリコーンと表記するようにしてます。

話しが戻ります。ここまでは慎重に進める必要はありますがしかしプロセスはだいたい決まってきているので今は難易度はそんなに高くないです。しかし、この後のシリコーン型の分割は原型によって分割ライン(パーティングライン)を考えなければならないので、非常に設計上も技術上も難易度が高いです。このネコ寒天を見ながら、しばらく頭の中でラインのイメージをいろいろ考えます。

そして今回はどーしても2分割では原型を取り出せない、またはシリコーンのカットのラインが複雑になりすぎることから今回は3分割にしてみることにしました。

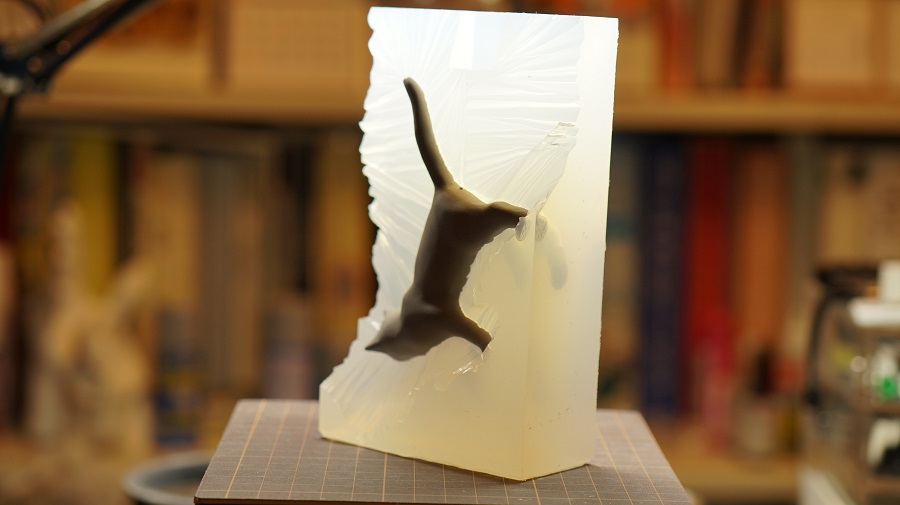

この上記2つめの写真は1パートめをカットしたところです。このままだと足が抜けないので、足が抜けるようにさらにシリコーンをカットします。

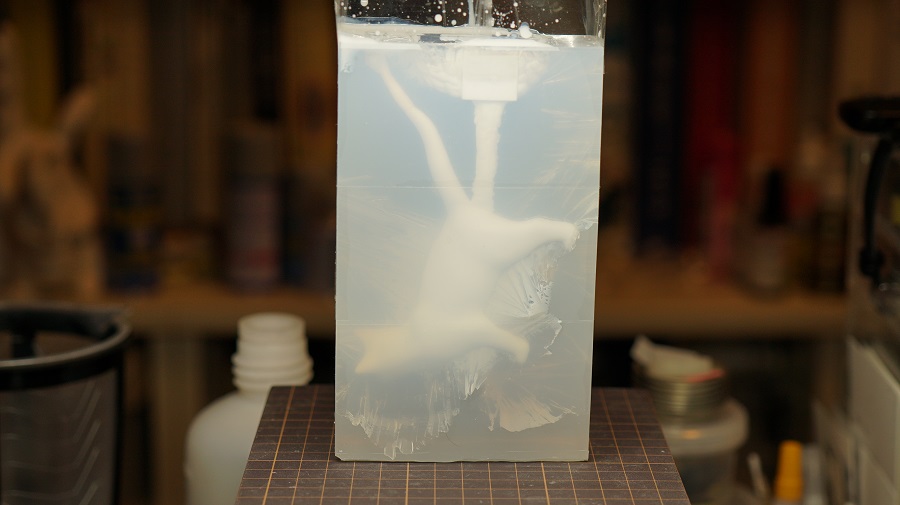

で結果的にこの上記3つめの写真のように分割しました。この時点では、樹脂注型した時にうまくいくかはまだわかりません。ともあれ一度樹脂注型するため、湯口や排気口を作るので、このシリコーン型を彫刻刀で彫って樹脂注型の湯口や空気のルートを太くします。

ルートを太くして、テストの樹脂注型をしました。おしりにつながる太い湯口はもともと銅線が通っていたところです。そしてシッポの先に通気口を作りました。分割面に少し樹脂が入ってしまい、大きなバリのようになってますね。3分割だと、分割面が多くなってしまうのも弱点ではあります。

上記写真はシリコーン型からそのまま抜き出したものです。当初心配していた、かかとやモモの後ろや、耳の先は、わりとうまく気泡が抜けているようです。結果的に今回はけっこう良い型になったように思います。ただし、やはり分割が多いとパーティングラインを最小限にするのも難しくなります。

ということで気泡系の問題は少なそうな型だけど、一方、パーティングラインの処理は少し大変な状態になりそうです。しかし実は樹脂注型は1点ごとにいろいろな問題が発生するので、そのたびに改善法を考えていくという、いつもの方法になりますが。これで16号を作っていきたいと思います。